Wszystkim naszym klientom dostarczamy niestandardowe rozwiązania i oferujemy kompleksowe doradztwo techniczne, z którego może skorzystać Twoja firma.

W świecie przetwarzania polimerów osiągnięcie optymalnych wyników zależy nie tylko od najnowocześniejszego sprzętu. Zależność pomiędzy śrubami, cylindrami i konkretnymi zastosowanymi polimerami odgrywa kluczową rolę w określaniu jakości produktu końcowego. Lufa w niezawodnej manufakturze śrub i luf.

1. Zrozumienie zachowania polimeru: Przed zagłębieniem się w proces dostosowywania należy koniecznie zrozumieć, jak zachowują się różne polimery podczas wytłaczania. Polimery różnią się lepkością, temperaturą topnienia, wrażliwością na ścinanie i innymi czynnikami. Zrozumienie tych właściwości jest podstawą, na której buduje się udaną personalizację. Aby poruszać się po labiryncie dostosowywania, najważniejsze jest rozszyfrowanie specyfiki polimerów. Profile lepkości, właściwości reologiczne i wrażliwość termiczna wymagają szczegółowej analizy. Ta mapa wiedzy staje się gwiazdą przewodnią w zakresie wyrównywania konfiguracji śrub i luf.

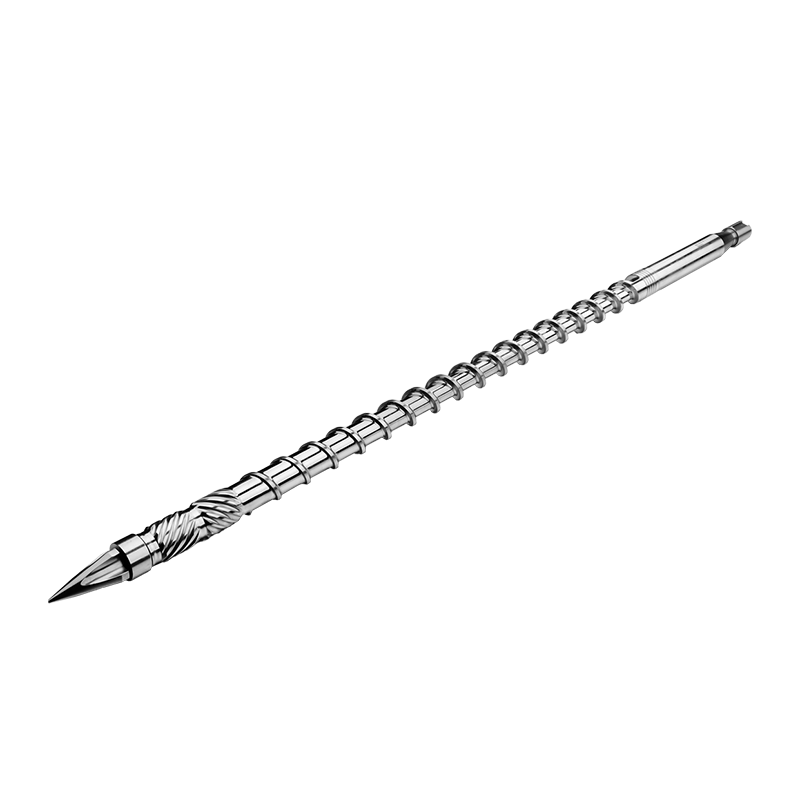

2. Dostosowanie geometrii ślimaka: Sercem procesu wytłaczania jest konstrukcja ślimaka. Różne polimery wymagają określonej geometrii ślimaków, aby zoptymalizować przepływ i rozkład stopu. Na przykład polimery wrażliwe na ścinanie wymagają niższych szybkości ścinania, co można osiągnąć poprzez zmianę głębokości i skoku kanału śruby. Śruba, mikrokosmos mechanicznego cudu, jest podstawą. Ponieważ polimery różnią się złożonością reologiczną, geometria ślimaka ulega metamorfozie. Dostosowywanie lotów, głębokości lądu i kątów linii śrubowej zapewnia symfonię czasu przebywania, szybkości ścinania i dystrybucji polimeru. Na przykład polimery wrażliwe na ścinanie mogą wymagać spiralnych elementów mieszających, aby zapewnić delikatne mieszanie.

3. Uwagi dotyczące beczek: Beczki zapewniają środowisko, w którym polimery topią się i mieszają. Należy je dostosować do właściwości termicznych danego polimeru. Niektóre polimery wymagają precyzyjnej kontroli temperatury, aby zapobiec degradacji, podczas gdy inne wymagają specjalistycznych okładzin beczek, aby wytrzymać ścieranie spowodowane ich unikalnym składem. Beczki nie są biernymi widzami, ale batutą dyrygenta w orkiestrze. Zachowania termiczne polimerów wymagają konstrukcji beczek, które łagodzą wahania termiczne. W przypadku polimerów podatnych na degradację, ściśle kontrolowane strefy temperatur w połączeniu z zaawansowanymi technologiami izolacji zapobiegają niepożądanej fragmentacji molekularnej.

4. Ulepszenia wymiany ciepła: Przewodność cieplna jest kluczowym czynnikiem podczas przetwarzania polimerów. Dostosowane do indywidualnych potrzeb beczki mogą zawierać różne mechanizmy wymiany ciepła, takie jak wewnętrzne systemy chłodzenia lub ogrzewania, zapewniając, że polimer utrzymuje pożądany profil temperatury przez cały proces wytłaczania. Dostosowane do indywidualnych potrzeb płaszcze beczek zawierające kanały mikroprzepływowe zapewniają precyzyjną dystrybucję ciepła w przypadku polimerów o rygorystycznych wymaganiach dotyczących temperatury stopu.

5. Postępowanie z polimerami o dużej zawartości wypełniacza: Polimery o dużej zawartości wypełniacza stwarzają pewne wyzwania. Dostosowanie śrub o głębszych kanałach i zmniejszonych stopniach sprężania pomaga złagodzić potencjalne problemy, takie jak nierównomierne rozproszenie wypełniaczy lub nadmierne ścinanie, zachowując spójność produktu. Wyzwanie stojące przed polimerami o wysokim wypełnieniu jest podobne do harmonizowania kakofonii. Niestandardowe śruby, zaprojektowane z dużym zrozumieniem rozkładu wypełniacza i dynamiki przepływu, oswajają tę złożoność. Ulepszone elementy mieszające eliminują nierównomierne rozproszenie wypełniacza, poprawiając konsystencję materiału.

6. Rozwiązanie problemu polimerów o wysokiej lepkości: Polimery o dużej lepkości mogą być trudne w przetwarzaniu ze względu na ich opór przepływu. Niestandardowe konstrukcje ślimaków z ulepszonymi elementami przenoszącymi i wyspecjalizowanymi sekcjami barierowymi pomagają w płynnym transporcie i topieniu tych polimerów, zapewniając jednorodność i wydajne wytłaczanie. Polimery o wysokiej lepkości okazują się zdradliwymi wodami, w których nawigacja jest niebezpieczna. Geometrie ślimaków zaprojektowane z wykorzystaniem wydłużonych elementów mieszających rozplątują molekularne splątania, zapewniając płynny przepływ. W grę wchodzą płyty kruszące i pompy topiące, zwiastując początek zwiększonej wydajności wytłaczania.

7. Rola symulacji i testowania: Zaawansowane symulacje obliczeniowej dynamiki płynów (CFD) w połączeniu z testami empirycznymi weryfikują proponowane konfiguracje ślimaka i cylindra. Ta synteza danych i eksperymentów zapewnia nutę precyzji.

8. Podejście oparte na współpracy: Współpraca między producentami polimerów, dostawcami sprzętu i użytkownikami końcowymi jest niezbędna do osiągnięcia najlepszych wyników w zakresie dostosowywania. Połączenie wiedzy specjalistycznej z wielu punktów widzenia zapewnia kompleksowe rozwiązanie uwzględniające każdy aspekt przetwarzania polimerów.