Wszystkim naszym klientom dostarczamy niestandardowe rozwiązania i oferujemy kompleksowe doradztwo techniczne, z którego może skorzystać Twoja firma.

Beczki ślimakowe odgrywają ważną rolę w przemyśle przetwórstwa tworzyw sztucznych i są jednym z podstawowych elementów urządzeń do formowania tworzyw sztucznych. Wpływają one na jakość i efektywność produkcji wyrobów z tworzyw sztucznych, a także wiążą się ze stabilnością i kontrolą kosztów całej linii produkcyjnej.

W procesie formowania wtryskowego bęben ślimakowy odpowiada za topienie surowców tworzyw sztucznych i transportowanie ich do gniazda formy. Jego precyzyjne możliwości topienia i dozowania zapewniają konsystencję i wysoką precyzję części formowanych wtryskowo. Konstrukcja i optymalizacja konstrukcyjna ślimaka może skutecznie poprawić równomierność mieszania i wydajność topienia tworzywa sztucznego, zmniejszyć zużycie energii i ilość złomu.

W procesie wytłaczania cylinder ślimakowy odgrywa bardziej złożoną rolę. Nie tylko topi surowce z tworzyw sztucznych, ale także wytłacza stopione tworzywo sztuczne pod stałym ciśnieniem i natężeniem przepływu poprzez precyzyjną kontrolę prędkości ślimaka i temperatury, tworząc ciągłe profile, folie lub rury i inne produkty. Wydajność cylindra ślimakowego wpływa bezpośrednio na dokładność wymiarową, jakość powierzchni i wydajność produkcji wytłaczanych produktów.

W procesie rozdmuchu kluczową rolę odgrywa również cylinder ślimakowy. Odpowiada za topienie surowców tworzyw sztucznych i wtryskiwanie ich do formy rozdmuchowej, a następnie rozdmuchiwanie stopionego tworzywa sztucznego do pożądanego kształtu pustego produktu za pomocą gazu pod wysokim ciśnieniem. Efekt topienia i kontrola temperatury cylindra ślimaka mają kluczowe znaczenie dla jednorodności grubości ścianki, połysku powierzchni i wytrzymałości produktów formowanych z rozdmuchem.

Dzięki ponad 30-letniemu doświadczeniu w produkcji dla wiodących na świecie producentów maszyn, Beczkaize jest uznawany za największego i profesjonalnego producenta sprzętu do plastyfikowania w Chinach. Dostarczamy standardowe i niestandardowe pojedyncze i podwójne (cylindryczne, równoległe) ślimaki i beczki do maszyn wtryskowych i wytłaczarek.

Beczka ślimakowa jest kluczowym elementem sprzętu do przetwórstwa tworzyw sztucznych i składa się głównie z dwóch części: ślimaka i beczki. Poniżej znajduje się krótkie wprowadzenie do tych dwóch części, a także wpływ parametrów, takich jak stosunek długości każdej sekcji śruby, głębokość rowka śruby i konstrukcja gwintu na efekt uplastyczniający.

1. Główne elementy lufy śrubowej

Śruba

Ślimak jest głównym elementem cylindra ślimaka, który odpowiada za topienie, transportowanie, ścinanie i homogenizację tworzywa sztucznego.

Ślimak jest zwykle podzielony na trzy sekcje: sekcję zasilającą, sekcję sprężającą i sekcję homogenizującą.

Sekcja podawania: odpowiedzialna głównie za transport i wstępne podgrzewanie surowców tworzyw sztucznych. Rowek śruby w tej sekcji jest głębszy, a skok większy, aby pomieścić więcej surowców plastycznych i stopniowo je nagrzewać poprzez tarcie generowane przez obrót.

Sekcja ściskana: Rowek śruby w tej sekcji stopniowo staje się płytszy, a podziałka stopniowo staje się mniejsza, wywierając większą siłę ścinającą i siłę ściskającą na surowce z tworzyw sztucznych, powodując ich stopniowe topienie i stają się bardziej jednolite.

Sekcja homogenizacji: Odpowiada głównie za dalszą homogenizację i transport stopionego plastiku. Głębokość rowka, skok i konstrukcja gwintu tej części śruby są starannie zoptymalizowane, aby zapewnić bardzo równomierną temperaturę, ciśnienie i skład stopionego tworzywa sztucznego.

Barrel

Beczka jest kanałem, w którym obraca się ślimak, i kanałem dla stopionego tworzywa sztucznego.

Wewnętrzna ściana lufy jest zwykle precyzyjnie obrobiona i polerowana, aby zmniejszyć tarcie i opór oraz zapewnić płynny przepływ stopionego tworzywa sztucznego.

Elementy grzejne i czujniki temperatury są zwykle instalowane na beczce, aby dokładnie kontrolować temperaturę stopu.

2. Wpływ parametrów poszczególnych odcinków ślimaka na efekt uplastyczniający

Stosunek długości

Stosunek długości każdej sekcji ślimaka ma istotny wpływ na efekt uplastyczniający. Ogólnie rzecz biorąc, dłuższy odcinek podawania sprzyja pełnemu podgrzaniu i transporcie surowców tworzyw sztucznych; sekcja umiarkowanej kompresji może zapewnić pełne stopienie i homogenizację surowców tworzyw sztucznych; dłuższy odcinek homogenizacji sprzyja dalszej homogenizacji i stabilizacji roztopionego tworzywa sztucznego.

Dobór stosunku długości należy rozważyć kompleksowo, biorąc pod uwagę takie czynniki, jak rodzaj tworzywa sztucznego, temperatura obróbki i prędkość ślimaka.

Głębokość rowka śruby

Głębokość rowka ślimaka wpływa bezpośrednio na zdolność przenoszenia ślimaka i działanie ścinające na tworzywa sztuczne. Im głębszy jest rowek ślimakowy sekcji podającej, tym więcej surowców plastycznych można zmieścić, a tarcie generowane przez obrót stopniowo je nagrzewa. Podczas gdy rowki śrubowe sekcji sprężania i sekcji homogenizacji stopniowo stają się płytsze, na surowce tworzyw sztucznych można zastosować większe siły ścinające i ściskające, powodując ich stopniowe topienie i stanie się bardziej jednorodne.

Dobór głębokości rowka śruby należy rozważyć kompleksowo, biorąc pod uwagę takie czynniki, jak rodzaj tworzywa sztucznego, temperatura obróbki i prędkość ślimaka. Ogólnie rzecz biorąc, im głębsza głębokość rowka śruby, tym większa zdolność przenoszenia ślimaka w przypadku surowców z tworzyw sztucznych, ale efekt ścinania jest stosunkowo słaby; i odwrotnie, efekt ścinania jest silny, ale zdolność przenoszenia jest stosunkowo słaba.

Projekt wątku

Konstrukcja gwintu ma również istotny wpływ na działanie uplastyczniające ślimaka. Różne konstrukcje gwintów mogą wytwarzać różne siły ścinające i ściskające, wpływając w ten sposób na topienie i homogenizację tworzyw sztucznych.

Typowe projekty gwintów obejmują równą odległość i nierówną głębokość, równą głębokość i nierówną odległość oraz nierówną głębokość i nierówną odległość. Równa odległość i nierówna głębokość to najczęściej stosowane konstrukcje, które mogą zwiększyć powierzchnię styku tworzywa sztucznego z lufą i poprawić efekt wymiany ciepła. Projekty o równej głębokości i nierównej odległości oraz o różnej głębokości i nierównej odległości można elastycznie dostosowywać do różnych wymagań przetwarzania.

Rola ślimaka w topieniu, transporcie, ścinaniu, homogenizacji i innych procesach tworzyw sztucznych

Topienie: Śruba wywiera siłę ścinającą i siłę tarcia na surowiec z tworzywa sztucznego poprzez swoją unikalną spiralną konstrukcję i ruch obrotowy, powodując jego stopniowe nagrzewanie i topienie. W tym procesie geometria ślimaka, prędkość i koordynacja systemu grzewczego mają kluczowe znaczenie dla zapewnienia równomiernego i wydajnego topienia tworzywa sztucznego.

Transport: Stopione tworzywo sztuczne jest popychane przez ślimak i przemieszcza się wzdłuż kierunku osiowego cylindra, po czym jest transportowane do formy lub innego urządzenia formierskiego. Wydajność przenoszenia ślimaka bezpośrednio wpływa na szybkość produkcji przetwórstwa tworzyw sztucznych.

Ścinanie: Spiralny rowek i konstrukcja gwintu śruby umożliwiają wywoływanie działania ścinającego w stopionym tworzywie sztucznym, co pomaga w dalszym mieszaniu i homogenizowaniu tworzywa sztucznego. Działanie ścinające pomaga również usunąć pęcherzyki i zanieczyszczenia z tworzywa sztucznego oraz poprawić jakość produktu.

Homogenizacja: Podczas procesu topienia i przenoszenia ślimak zapewnia bardzo równomierną temperaturę i skład stopionego tworzywa sztucznego dzięki sprytnie zaprojektowanej sekcji sprężania i sekcji homogenizacji. Pomaga to wyeliminować gradienty temperatury i różnice w składzie stopu, tworząc w ten sposób produkty o stałej jakości.

Współpraca cylindra ze ślimakiem zapewnia kontrolę temperatury i stabilność ciśnienia tworzywa podczas obróbki. Jako kanał dla stopionego tworzywa sztucznego, wewnętrzna ściana lufy jest zwykle precyzyjnie obrobiona i polerowana w celu zmniejszenia tarcia i oporu. Beczka jest zwykle wyposażona w elementy grzejne i czujniki temperatury, aby dokładnie kontrolować temperaturę stopu.

Kiedy ślimak obraca się w cylindrze, nie tylko popycha stopione tworzywo sztuczne do przodu, ale także tworzy stosunkowo zamkniętą przestrzeń, ściśle przylegając do wewnętrznej ściany cylindra. Temperatura i ciśnienie stopionego tworzywa sztucznego w tej przestrzeni są skutecznie kontrolowane i regulowane pod wpływem ścinania i ściskania ślimaka.

Ponadto kluczową rolę odgrywa również układ chłodzenia lufy. Pomaga kontrolować temperaturę zewnętrznej ścianki cylindra i zapobiega zbyt szybkiemu przekazywaniu ciepła do środowiska zewnętrznego, zapewniając w ten sposób stabilność temperaturową wytopu podczas przetwarzania.

Dobór materiałów i technologia obróbki powierzchni

Powszechnie stosowane materiały tulei śrubowych obejmują wysokiej jakości stal stopową i stal stopową chromowo-molibdenową.

Wysokiej jakości stal stopowa: Materiał ten ma wysoką wytrzymałość i twardość oraz może wytrzymać duże naprężenia mechaniczne i termiczne. Jednocześnie ma dobrą odporność na zużycie i korozję oraz może utrzymać stabilną wydajność w trudnych warunkach przetwarzania.

Stal stopowa chromowo-molibdenowa: Materiał ten oparty jest na wysokiej jakości stali stopowej i dodawanych pierwiastków stopowych, takich jak chrom i molibden, w celu dalszej poprawy jego odporności na zużycie, odporności na korozję i wytrzymałości w wysokich temperaturach. Dlatego stal stopowa chromowo-molibdenowa jest szczególnie odpowiednia do środowisk przetwarzania tworzyw sztucznych o wysokiej temperaturze, wysokim ciśnieniu i wysoce korozyjnym.

Oprócz doboru materiałów, technologia obróbki powierzchni jest również ważnym sposobem poprawy odporności na zużycie i żywotności lufy śruby. Powszechnie stosowane technologie obróbki powierzchni obejmują azotowanie i stopy do spawania natryskowego.

Azotowanie: Azotowanie to technologia polegająca na tworzeniu warstwy twardego azotku na powierzchni cylindra ślimaka w wyniku reakcji chemicznej. Ta warstwa azotku ma wysoką twardość i odporność na zużycie, co może znacznie poprawić odporność na zużycie i żywotność lufy śruby.

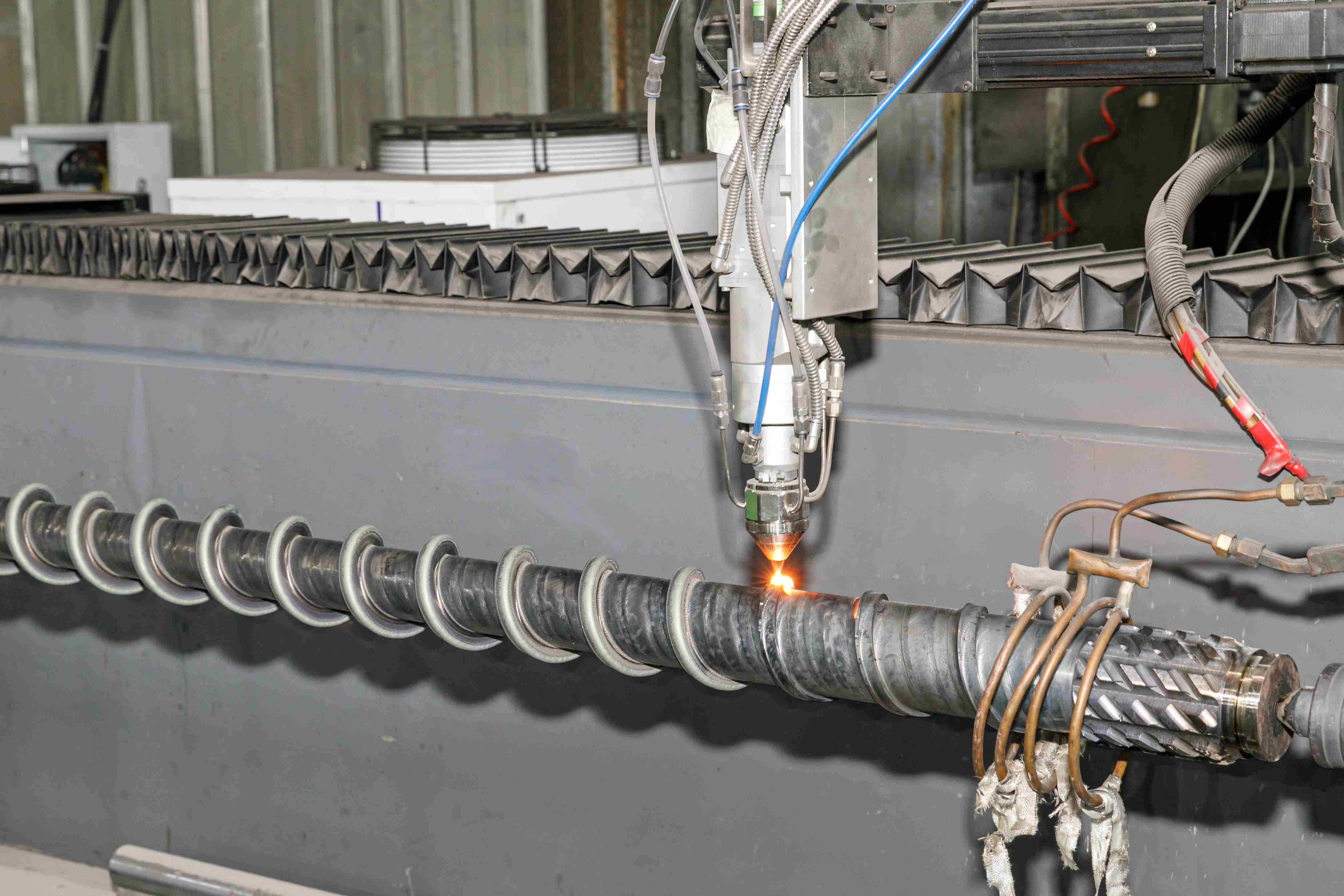

Stop do spawania natryskowego: Stop do spawania natryskowego to technologia, która natryskuje proszek stopowy na powierzchnię cylindra śruby za pomocą płomienia o wysokiej temperaturze i łączy go z materiałem podstawowym. Technologia ta umożliwia utworzenie warstwy stopu o doskonałej odporności na zużycie i korozję na powierzchni cylindra śruby, co dodatkowo poprawia jej żywotność.

Proces produkcji tulei śrubowej jest złożonym i delikatnym procesem, obejmującym wiele procesów, takich jak hartowanie i odpuszczanie, kształtowanie, formowanie, dokładne szlifowanie i polerowanie.

Hartowanie i odpuszczanie: Hartowanie i odpuszczanie to pierwszy etap produkcji lufy śrubowej. Poprawia swoją wewnętrzną organizację i wydajność poprzez ogrzewanie i chłodzenie surowców, kładąc dobry fundament pod kolejne procesy.

Kształtowanie: Kształtowanie to proces cięcia i wstępnego kształtowania hartowanych i odpuszczanych surowców zgodnie z wymaganiami projektowymi. Etap ten wymaga precyzyjnej kontroli wielkości i kształtu, aby zapewnić płynny przebieg kolejnych procesów.

Formowanie: Formowanie to proces dokładnego formowania ukształtowanych surowców za pomocą formy. Ten etap wymaga ścisłej kontroli parametrów, takich jak temperatura i ciśnienie, aby zapewnić dokładność i wydajność cylindra ślimakowego.

Szlifowanie dokładne: Szlifowanie dokładne to proces dokładnego szlifowania cylindra ślimaka po uformowaniu. Ten krok może usunąć zadziory i nierówności na powierzchni oraz poprawić jakość powierzchni i precyzję cylindra śruby.

Polerowanie: Polerowanie to proces dalszej obróbki cylindra ślimaka po dokładnym szlifowaniu. Dzięki polerowaniu powierzchnia lufy śruby może być gładsza i jaśniejsza, poprawiając jej estetykę i żywotność.

Przewodnik po wyborze lufy śrubowej

Wybierz w zależności od rodzaju tworzywa sztucznego

Tworzywa sztuczne o słabej stabilności termicznej: np. PCV, zaleca się wybór ślimaka stopniowanego, który charakteryzuje się dłuższą sekcją ściskania i delikatnym przekształceniem energii podczas plastyfikacji, co pomaga ograniczyć rozkład termiczny tworzywa.

Tworzywa krystaliczne: takie jak poliolefiny, PA itp., bardziej odpowiednia jest śruba zmutowana, z krótszą sekcją ściskania, intensywniejszą konwersją energii podczas plastyfikacji i może szybko stopić tworzywo sztuczne.

Ogólne tworzywa sztuczne: Ogólne śruby mają duże zdolności adaptacyjne i mogą przystosować się do przetwarzania różnych tworzyw sztucznych. Nadają się do scenariuszy produkcyjnych, w których należy często zmieniać rodzaj tworzywa sztucznego.

Weź pod uwagę współczynnik kompresji i współczynnik proporcji

Stopień sprężania: Jest to stosunek objętości pierwszego rowka ślimaka w sekcji zasilania ślimaka do objętości ostatniego rowka ślimaka w sekcji homogenizacji. Określa stopień zagęszczenia tworzywa w ślimaku, co z kolei wpływa na efekt uplastycznienia. Generalnie przy obróbce tworzyw termoplastycznych należy wybierać ślimak o umiarkowanym stopniu sprężania; podczas obróbki tworzyw termoutwardzalnych może być wymagany wyższy stopień sprężania.

Współczynnik kształtu: Jest to stosunek długości części roboczej śruby do średnicy śruby. Im większy współczynnik kształtu, tym dłużej tworzywo sztuczne jest podgrzewane w ślimaku i tym pełniejsza i bardziej jednolita jest plastyfikacja. Jednak zbyt duże proporcje mogą prowadzić do problemów, takich jak zwiększone zużycie energii i wyginanie się śrub. Dlatego przy wyborze współczynnika kształtu należy go zważyć zgodnie z charakterystyką przetwarzania i wymaganiami produkcyjnymi konkretnego tworzywa sztucznego.

2. Wpływ parametrów na efekt plastyfikacji

Stopień kompresji

Odpowiedni stopień sprężania może w pełni uplastycznić i zagęścić granulowany plastik oraz poprawić jakość produktu. Jednakże zbyt wysoki stopień sprężania może spowodować, że śruba wytrzyma zbyt duży nacisk, co zwiększy zużycie i zużycie energii; Zbyt niski stopień sprężania może powodować słabą plastyfikację tworzywa sztucznego, co wpływa na jakość produktu.

Proporcje

Zwiększenie współczynnika kształtu korzystnie wpływa na mieszanie i plastyfikację tworzyw sztucznych oraz poprawia jakość plastyfikacji. Jednakże zbyt duży współczynnik kształtu może spowodować, że tworzywo sztuczne pozostanie zbyt długo w śrubie, powodując problemy z rozkładem termicznym; jednocześnie może to również zwiększyć trudność obróbki i montażu śruby i lufy.